Wie stellen wir bei TRISCAN-Produkten eine gleichbleibend hohe Qualität und eine sehr geringe Reklamationsquote sicher? Und wie stellen wir sicher, dass unter geordneten Bedingungen produziert wird? Wir neigen dazu, selbst zu sagen: Wir tun dies, indem wir die Dinge ein bisschen anders machen. Hier erfahren Sie mehr über einige der Verhältnisse, unter denen Triscan sich auszeichnet.

Wir besuchen alle unsere Hersteller

Die Produktion von Ersatzteilen findet weltweit statt – und gerade außerhalb Europas können sich die Produktionsbedingungen stark unterscheiden. Obwohl es sowohl teuer als auch zeitaufwändig ist, besuchen unsere Produktmanager vor einer Zusammenarbeit immer einen neuen Hersteller. Einer der Vorteile solcher Besuche ist, dass wir vor Ort überzeugen können, ob die Produktionsbedingungen unseren strengen Anforderungen gerecht werden.

Zertifizierungen und Audits vor Ort

Triscan-Ersatzteile werden oft von Zulieferern der Automobilindustrie hergestellt, die nach dem strengen Qualitätssicherungsstandard der Branche - IATF 16949 - zertifiziert sind. Wenn ein Hersteller nicht nach IATF 16949 zertifiziert ist und keine Ersatzteile hergestellt werden, die ein Sicherheitsrisiko darstellen, sind wir mit einer Zertifizierung nach ISO 9001 zufrieden.

Darüber hinaus führen wir gelegentlich Audits bei unseren Herstellern in Asien mit unseren eigenen lokalen Ingenieuren durch.

Tests, Stichproben und Musterlager

Obwohl wir sicherstellen, dass Triscan-Ersatzteile während der Herstellung durch unsere Hersteller einer strengen Qualitätskontrolle unterliegen, reicht uns das nicht aus. Beim Wareneingang führen wir stichprobenartige Kontrollen verschiedener Art durch – wie z.B.:

- 100% Kontrolle bei Erstlieferungen – auch vom Zubehör

- Kontrollmessung nach Produktionszeichnungen

- Produktvergleich mit Artikel aus unserem umfassenden Musterlager

- Funktions- oder Materialprüfung in unserem In-house Testcenter

- Tests von unabhängigen externen Instituten durchgeführt

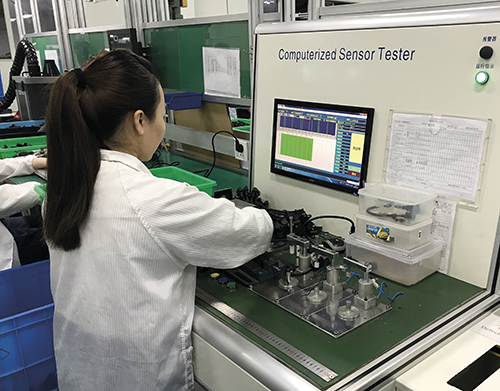

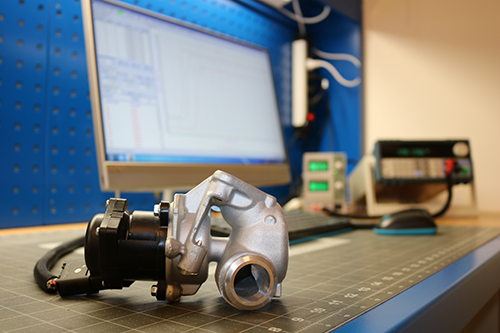

In-house Testcenter

Es gibt viele Gründe, warum es uns wichtig ist, ein eigenes Testcenter im Haus zu haben. Unser Testcenter kommt u.a. zum Einsatz beim:

- Testen von Produkten von möglichen neuen Herstellern

- Durchführen von Vergleichstests

- Reklamationsfällen, wo wir somit die Wartezeit deutlich verkürzen können

Sie können sich ein Video aus unserem Testcenter ansehen und Beispiele und Beschreibungen einiger unsere Testgeräten finden, die uns zu Verfügung stehen...

Obwohl wir darauf achten, dass unsere Ersatzteile während der Herstellung bei unseren Herstellern einer strengen Qualitätskontrolle unterliegen, führen wir in unserem hauseigenen Prüfzentrum stichprobenartige Kontrollen durch

Und wie sind unsere Ergebnisse?

Unser Smart-Sourcing-Prozess besteht seit vielen Jahren und basiert auf unserer mehr als 40-jährigen Erfahrung. Gleichzeitig beobachten wir kontinuierlich die Entwicklung unserer Reklamationsstatistik – nicht nur insgesamt, sondern auch auf Produktgruppen- und Artikelnummernebene. In den letzten 12 Monaten ist es uns erneut gelungen, die durchschnittliche Reklamationsquote auf ein historisch niedriges Niveau von 0,21 % zu senken. In aller Bescheidenheit gesagt: Unser smart sourcing Prozess funktioniert!